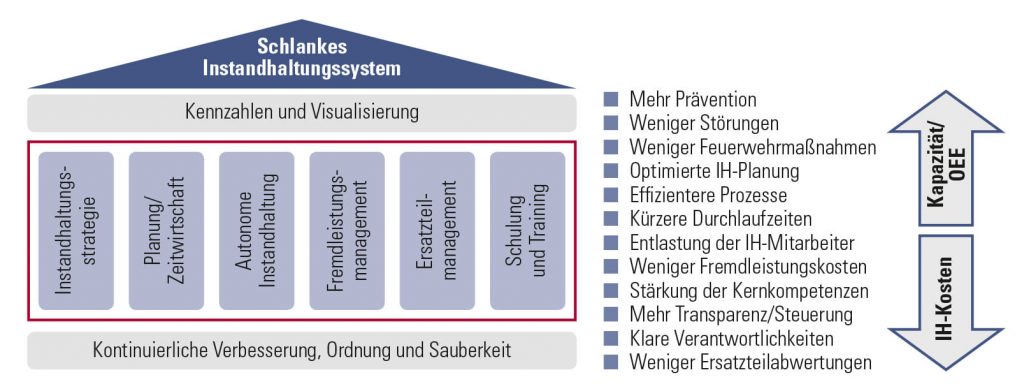

Mittels der richtigen Instandhaltungsstrategie auf Aggregat-Ebene und KVP werden Störungen an Engpassanlagen sukzessive reduziert und somit die Anlagenverfügbarkeit (OEE) erhöht. Dadurch können kapitalintensive Investitionen in Zusatzkapazitäten ebenso vermieden werden wie unnötige Produktionsausfallkosten. Weniger Störungen bedeuten auch geringere Instandhaltungskosten, also weniger Material- und Personalaufwand.

Eine Erhöhung des Anteils von präventiven und somit besser planbaren Instandhaltungstätigkeiten fördert die Effizienz der eigenen Betriebstechniker deutlich, da gut vorbereitete Handwerkereinsätze mit passenden Planzeiten viel schneller durchgeführt werden können als reaktive „Feuerwehrmaßnahmen“ auf Zuruf.

Durch eine intelligente Umschichtung einfacher und nicht zeitpunktgebundener Instandhaltungsaufgaben in die Produktion („autonome Instandhaltung“) können weitere freie Kapazitäten in der (qualifizierten) Betriebstechnik geschaffen werden. Diese können un- ternehmensspezifisch entweder freigesetzt oder – besser noch – zum gezielten Insourcing von Kernkompetenzen und damit auch zur Reduktion von Cash-out an Fremddienstleister genutzt werden.

Ein gut organisiertes Bestandsmanagement führt zudem zu einer hohen Verfügbarkeit bei gleichzeitig geringen Ersatzteilbeständen und Bestandsabwertungen.

Durch ein ausgewogenes Kennzahlensystem kann die Performance in der Instandhaltung gemessen, adressatengerecht visualisiert und zielgerichtet gesteuert werden.

Neue Möglichkeiten durch digitale Technologien

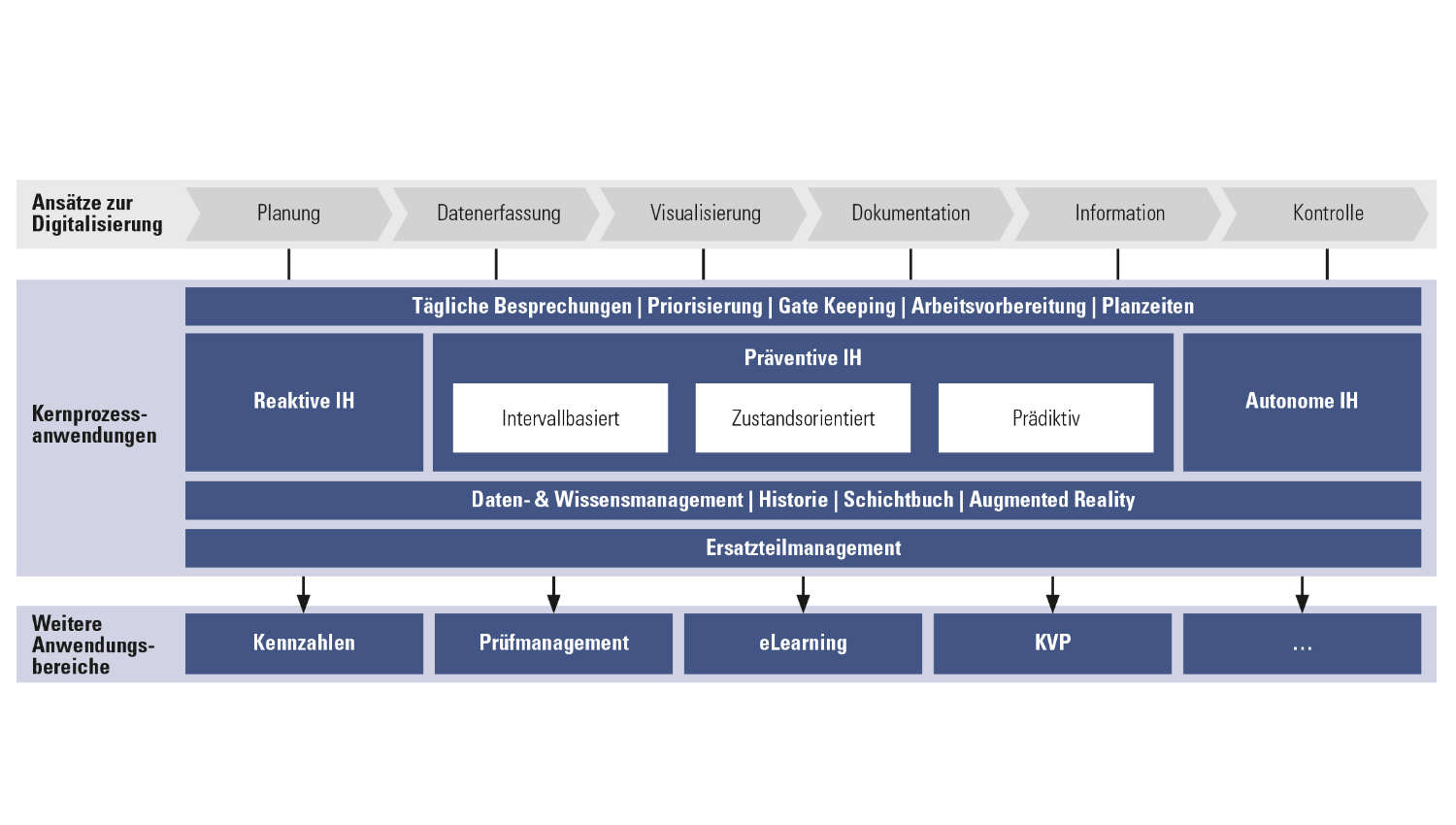

Im Industrie 4.0-Zeitalter können durch digitale Technologien zusätzliche Potenziale zur Prozessoptimierung und Effizienzsteigerung im Vergleich zu „klassischen“ Instandhaltungssystemen erschlossen werden. Der Grund dafür liegt in der besseren Vernetzung in dreierlei Hinsicht:

- Vernetzung des Maschinenparks, z.B. automatische Korrektur von Anlagenparametern

- Vernetzung von Mensch und Maschine, z.B. auto- matische Meldung bei Grenzwertüberschreitung

- Vernetzung zwischen Menschen, z.B. Einsatz mobiler Endgeräte und Workflow-Systeme

Darüber hinaus schaffen die neuen Technologien die Voraussetzung für die Verarbeitung immer größerer Datenmengen mittels intelligenter, selbstlernender Algorithmen („KI“ – künstliche Intelligenz).

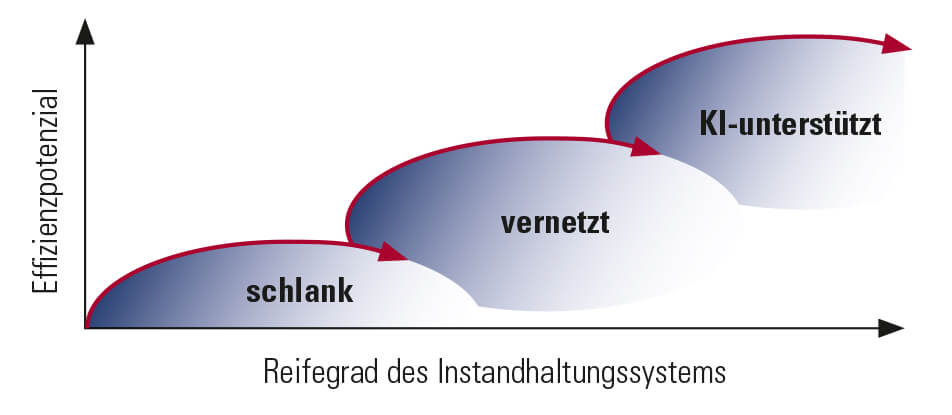

Der richtige Weg in Richtung Maintenance 4.0

Doch wie sollten Produktions- und Technikverantwortliche das Zukunftsthema „Maintenance 4.0“ angehen? Die saloppe Antwort lautet: In der richtigen Reihenfolge – in Abhängigkeit der unternehmensspezifischen Ausgangssituation.

Unternehmen mit einem nur geringen Reifegrad Ihres Instandhaltungssystems sollten sich zunächst mit der Umsetzung der beschriebenen „klassischen“ Maintenance-Konzepte und der Entwicklung schlanker Standardprozesse beschäftigen. Bei der späteren Einführung von 4.0 Systemen und Tools kann auf dieser Basis eine hohe Skalierbarkeit mit nur geringem Customizing- und Ressourcenaufwand erreicht werden, was vor allem für Unternehmen mit mehreren Standorten oder Werken wichtig ist.

Unternehmen mit fortgeschrittenen Instandhaltungsprozessen sollten dagegen die bessere Anlagen- und Systemvernetzung sowie die Prozessdigitalisierung durch Mobile Maintenance angehen. Der Fokus sollte auf den Kernprozessen liegen, in denen die meisten Mitarbeiterkapazitäten gebunden sind und ein hoher Anteil nicht wertschöpfender Tätigkeiten vorzufinden ist (z.B. lange Warte- und Liegezeiten oder viel „Papierkrieg“). Üblicherweise sind dies die reaktive Störungsbehebung und die geplanten Wartungs- und Inspektionsarbeiten – je nach Unternehmen in unter- schiedlicher Gewichtung. Typische Anwendungsbei- spiele für Mobile Maintenance:

- Digitale Instandhaltungsmeldung mittels Tablet inkl. Foto durch Scan des technischen Platzes

- Automatischer Workflow in Echtzeit nach digitaler Fertigmeldung des Instandhaltungsauftrags durch elektronische Unterschrift

- Systemgenerierte Meldung über durchzuführende Wartungsarbeiten und elektronische Dokumentation

- Wissensmanagement durch Wartungs-/Reparaturhistorie sowie Planungsdateien auf dem Tablet

Das dominierende 4.0-Thema in der Instandhaltung ist seit Längerem die „prädiktive Instandhaltung“. Dabei handelt es sich jedoch oftmals noch um Worthülsen oder eher unausgereifte Konzepte, die bislang noch nicht ganzheitlich in der Praxis umgesetzt werden konnten.

Zudem sind „KI“-Ansätze – auch perspektivisch – nur in einem geringen Anteil des Anla- genparks wirtschaftlich sinnvoll einsetzbar. Dennoch sollten sich insbesondere diejenigen Unternehmen intensiv mit der Vorhersage eines Maschinenausfalls beschäftigen, deren Profitabilität in hohem Ausmaß von der Anlagenverfügbarkeit abhängt.

Als weiteres „high-end“ 4.0-Anwendungsfeld in der Instandhaltung kann die Mitarbeiterschulung mittels „eLearning“ oder durch „Augmented Reality“ genannt werden. Vor dem Hintergrund des zunehmenden Fachkräftemangels wird dies eine immer bedeutendere Rolle einnehmen.

Fazit

Maintenance 4.0 ermöglicht Performancesteigerungen in der Instandhaltung und leistet somit einen Beitrag zur Sicherung der Zukunfts- und Wettbewerbsfähigkeit von Unternehmen. Voraussetzung für die erfolgreiche Einführung sollte aber ein bereits implementiertes Instandhaltungssystem mit effizienten Standardprozessen sein, um mit möglichst geringem Aufwand eine optimale Skalierbarkeit von 4.0-Lösungen zu erreichen.

Zum Autor

| Daniel Fuchsberger ist seit 7 Jahren Mitglied der Dr. Wieselhuber & Partner GmbH. Sein Wissen aus dem Alltag schildert er praxisorientiert in Case Studies und Berichten. |