Das Toyota-Konzept der 3M (Muri, Mura, Muda) basiert auf der konsequenten Eliminierung von Verschwendung, Abweichung und Überlastung im betrachteten Produktionssystem. Es ist international unter dem Begriff Toyota Production System (TPS) bekannt.

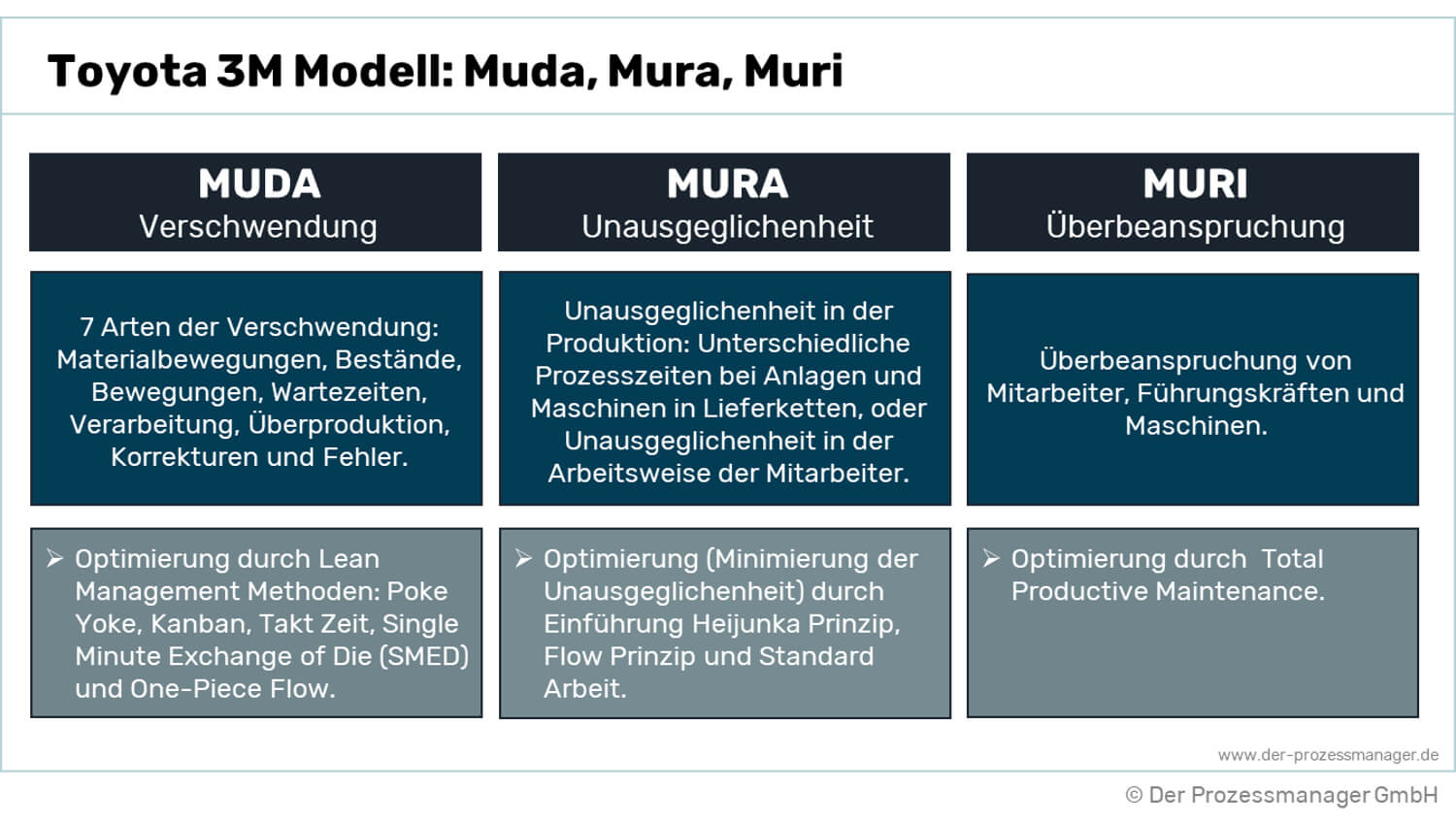

Das Konzept der 3M von Toyota (Mura, Muri, Muda) basiert auf der konsequenten Eliminierung von Verschwendung, Abweichung und Überlastung im betrachteten System. Muda = Verschwendung, Mura = Abweichung bzw. Unausgeglichenheit, Muri = Überlastung.

Das größte Verlustpotential enthalten hierbei die sieben Arten der Verschwendung, die 7 Muda. Sie können im gesamten Produktionsprozess auftreten und führen zu Verlusten sowie zur Herstellung fehlerhafter Produkte.

Erklärung der drei Mu – Mura, Muda, Muri

Die sogenannten „drei Mu“ bedeuten Muda = Verschwendung, Mura = Unausgeglichenheit und Muri = Überlastung. Sie sind die drei Hauptsäulen der Verlustphilosophie, die im Toyota Production System (TPS) verfolgt werden.

Verschwendung (Muda)

Arbeit lässt sich in zwei Kategorien einteilen. Zum einen Wertschöpfung und zum anderen Verschwendung.

Als Verschwendung bezeichnet man alles, was nicht direkt dem Produkt oder dessen Nutzen dient. Dies bedeutet, dass alle Aktivitäten, die keine Werte schaffen, als Verschwendung zu sehen sind. Dazu gehören alle Funktionen, die vom Kunden nicht genutzt werden und alle Tätigkeiten, die nicht zur Fertigung gehören. Anders ausgedrückt setzt sich die gegenwärtige Kapazität aus Arbeit und Verschwendung zusammen.

Um die Effizienz zu erhöhen muss die Verschwendung identifiziert werden. In der „schlanken Produktion“ werden insgesamt sieben unterschiedliche Arten der Verschwendung betrachtet (Beispiel: Überhöhter Maschinentakt). Es wird akzeptiert, dass Verschwendung nicht vollkommen beseitigt werden kann. Jedoch muss versucht werden, sie zu verhindern oder auf ein Minimum zu reduzieren.

Abweichung (Mura)

Die Abweichung oder auch Unausgeglichenheit „Mura“ steht für Verluste durch fehlende oder nicht vollkommene Harmonisierung der Kapazitäten bei der Fertigungssteuerung. Verluste im Sinne von Mura können durch Warteschlangenbildung oder durch nicht optimal ausgelastete Kapazitäten, also nicht prozessbedingte Leerzeiten entstehen.

Ein Symptom von Unausgeglichenheit sind Verluste durch “Warteschlangenbildung” vor den Arbeitsstationen oder in den Zwischenlagern zwischen diesen Stationen. dadurch entsteht ein hoher Materialbestand und damit eine hohe Kapitalbindung im work-in-progress. Auch nicht optimal ausgelastete Maschinen oder Anlagen und damit Leerzeiten sind häufig ein Symptom von Mura.

Die Unausgeglichenheit ist dafür verantwortlich, dass einige Ressourcen überlastet sind, während andere Ressourcen eine Unterlastung aufweisen. Dies kann sich bei einer Montagelinie darin ausdrücken, dass einzelne Montagestationen häufig weit unterhalb der Vorgabe-Taktzeit bleiben, während an anderen Arbeitsstationen Taktzeitüberschreitungen auftreten.

Bei einem Linientakt ohne Zwischenlager kommt es so zu Wartezeiten einzelner Arbeitsstationen. Bei einer Linie mit stationsbasiertem Takt (also mit Materiallagern zwischen den Stationen) kann die Unausgeglichenheit zu hohen Lagerbeständen führen.

Überlastung (Muri)

„Muri“ steht für Überlastung. Es handelt sich hierbei um Verluste, die durch Überbeanspruchung (z.B. Stress, Übermüdung, Anlagenfehlplanung) während des Arbeitsprozesses entstehen. Es wird zwischen einer Überbelastung des Handhabungs- und des Herstellablaufs unterschieden.

In der Regel unterscheidet man zwischen zwei verschiedene Arten der Überbeanspruchung: die der Maschinen, welche üblich zu Störungen führt die der Menschen. Das Ergebnis hierbei wären bspw. eine erhöhte Anzahl an Krankheitstagen.Beide Sorten von Muri können zu Muda führen.

Auswirkungen der Überlastung von Personal und Maschinen

Überlastung liegt beispielsweise vor, wenn Menschen die unkoordinierten Arbeitsprozessen (mura) und die daraus resultierende Verschwendung aufgrund ungünstiger Fabrikgestaltung oder vermeidbarer Transporte und langer Strecken (muda) abfedern müssen. In vielen Fällen führt dies zu Mehrarbeit oder einem schnelleren Durchlauf der Arbeitsprozesse. Dies führt zu Zeit- und Leistungsdruck.

Ein erhöhter Druck führt zu einer höheren Misserfolgsquote bei den Beteiligten und verringert die Qualität der Ergebnisse. Letztendlich ist das Ergebnis nicht nur mehr Ausschuss, sondern auch geistiger und körperlicher Stress und Überforderung. Das kann zu Müdigkeit, Stress, Depressionen und anderen Krankschreibungen führen, aber es kann auch das Arbeitsumfeld beeinträchtigen.

Auch Maschinen und Anlagen können unter Überlastungen “leiden”. Werden diese ständig mit grenzwertiger Auslastung gefahren, ist mit einem hohen Verschleiß zu rechnen. Auch die Qualität der Produkte kann unter einer solchen Maschine leiden.

Neben dem größeren Verschleiß und der Notwendigkeit erhöhter Wartungsarbeiten nimmt auch die Lebensdauer der Maschine oder Anlage ab. Letztlich führt die Dauerbelastung zu hohen Ausfallzeiten des Maschinenparks und damit zu vielfältigen Verlusten.

Siehe auch:

Dokumente und Downloads:

- keine Dokumente zum Download verfügbar.

Literatur:

- Literatur Radar 2018

Quellen und Einzelnachweise

- Wirtschaftslexikon: Muda, Mura, Muri

- Lean Thinking – Banish Waste and create wealth in your corporation, Womack (2003), S. 15ff., S351f.

- Quizlet: Toyota Produktionssystem

Weblinks:

- keine Weblinks bekannt.

Wissendatenbank-Partner und Autoren:

Autoren:

- Michael Durst (Xing-Profil)

- Sascha Hertkorn

- Christopher Eischer

- Nico Schweisser