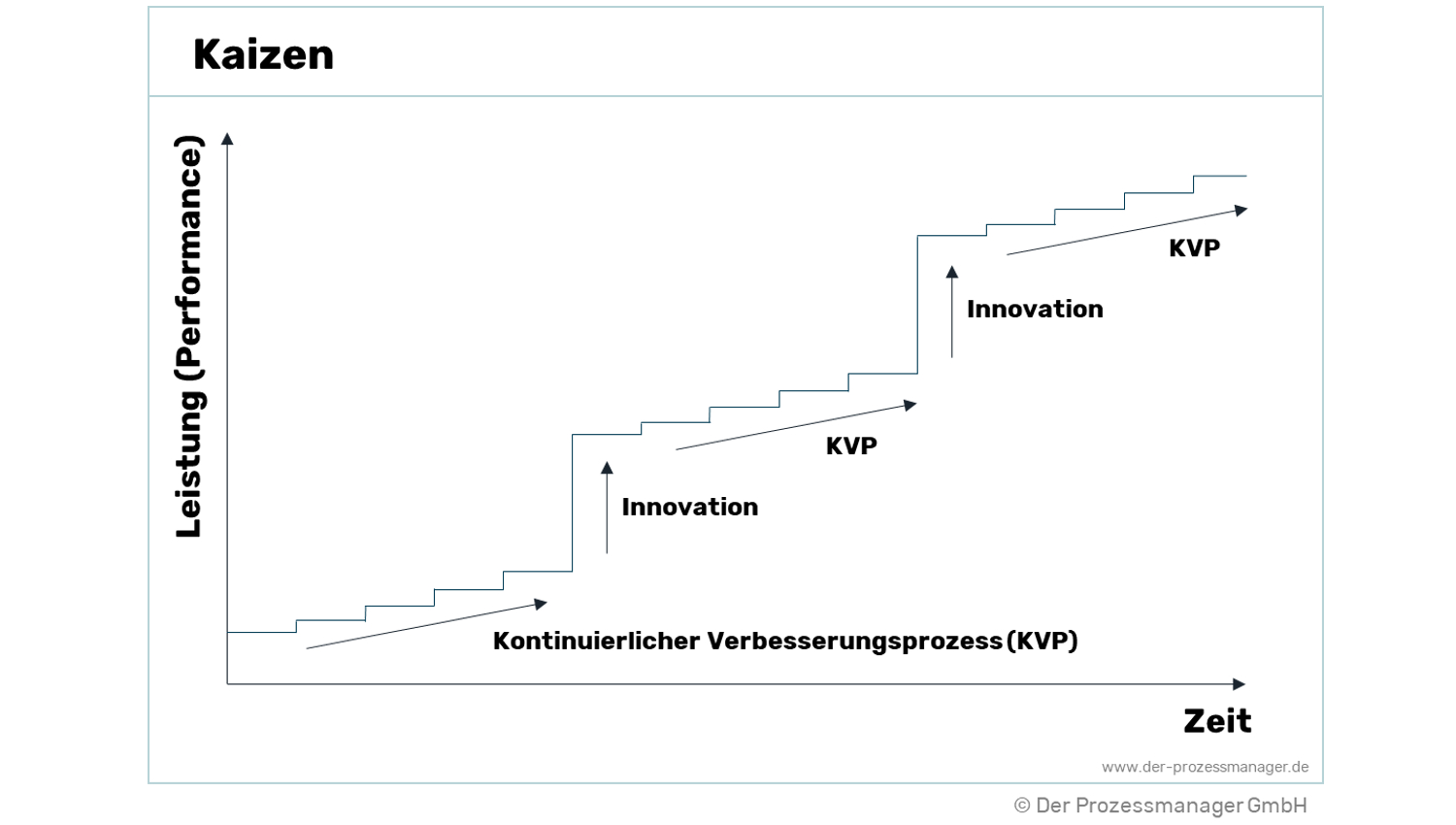

Der Begriff Kaizen kommt aus dem Japanischen und setzt sich zusammen aus Kai = Veränderung und Zen = zum Besseren. Kaizen beschreibt das Streben nach stetiger Verbesserung der Produkt-, Prozess-, und Servicequalität und im Gegensatz zur Innovation (sprunghafte Veränderungen) geschieht dies durch Optimierung in kleinen Schritten.

- Erarbeitung konkreter Verbesserungsvorschläge durch aktive Einbeziehung aller Mitarbeiter.

- Verbesserung der Zusammenarbeit, höhere Zufriedenheit der Mitarbeiter in der Arbeit und Steigerung des Arbeitserfolges.

- Schnelle Umsetzung und Sichtbarkeit der Erfolge.

- Verbesserung der Wirtschaftlichkeit des Unternehmens durch Einsparung von Ressourcen, Rationalisierungsmaßnahmen und Steigerung der Produktivität.

- Fokus auf Kunden, Mitarbeiter und Prozesse.

Kaizen ist mit dem in westlichen Unternehmen verwendeten Begrifflichkeit des kontinuierlichen Verbesserungsprozesses (engl.: Continuous Improvement Process) vergleichbar und wird in der Regel als Synonym verwendet.

Voraussetzungen für Kaizen

Kaizen erfordert einen kooperativen Führungsstil. So arbeiten Führungskraft und Mitarbeiter sowohl in der Ideenentwicklung als auch in der Projektumsetzung eng zusammen und ergänzen sich in ihren Kompetenzen. Kaizen besitzt noch weitere Aspekte: intensive Informationsübermittlung von oben nach unten sowie umgekehrt. Hinzu kommt eine gemeinsame, klare Zielformulierung und ein verständlicher Konsens anstatt Einzelentscheidungen durch Vorgesetzte.

Unterschiede und Vorteile von Kaizen gegenüber anderen Managementkonzepten

Die meisten Managementkonzepte ähneln sich vor allem in ihrer Zielsetzung. Total-Quality-Management (TQM), Business Reengineering und Lean Management verfolgen genauso wie Kaizen das Ziel, durch Verbesserungen im Unternehmen eine Erfolgssteigerung zu erreichen. Aber wie so oft ist der Weg das Ziel und dieser unterscheidet sich bei Kaizen von den meisten anderen Managementkonzepten.

TQM setzt mit seinem System an der Kundenorientierung an, Lean Management und Business Reengineering konzentrieren sich stark auf die Prozessorientierung. Dabei steht bei all diesen Managementkonzepten die Verbesserung in großen Schritten im Fokus.

Kaizen hingegen setzt bei den Mitarbeiter:innen an und kennzeichnet sich durch kleine, dafür aber häufige Verbesserungsschritte.

Bei Kaizen geht es vor allem um die Menschen und deren Potenzial, Probleme selbst zu erkennen und eigenständig zu lösen. Die Investitionen richten sich daher weniger auf Technologien, auch wenn diese nicht vernachlässigt werden dürfen, sondern vielmehr auf das Humankapital. Die Mitarbeiter:innen eines Unternehmens werden als zentrale Ressource bzw. Vermögensteil betrachtet.

Ausgaben für Personal, insbesondere für Aus- und Weiterbildung, stellen demnach weniger einen Kostenfaktor als vielmehr eine Investition in die Zukunft dar. Mitarbeiter:innen mit hohen Qualifizierungen oder dem Potenzial zur Weiterentwicklung und Fortbildung, die für Veränderungen offen sind und diese mittragen, bilden schließlich den Grundstein für den Erfolg von Kaizen und somit für den zukünftigen Erfolg des Unternehmens. Kaizen ist kein Konzept, dass nur an einem Punkt ansetzt und diesen versucht, so gut wie es geht zu verbessern.

Durch den Ansatz bei allen Mitarbeiter:innen setzt Kaizen gleichzeitig in allen Bereichen und an allen Prozessen an, denn in allen Bereichen und an allen Prozessen sind Mitarbeiter:innen vorhanden. Dadurch entsteht ein durchgängiger Verbesserungsprozess im gesamten Unternehmen.

Ein praktischer Leitfaden

Da Kaizen ein schrittweiser Prozess ist, können Sie auf dem Weg zu seiner effektiven Umsetzung nur vorankommen, falls Sie die richtigen Fragen stellen. Das Erlernen der Schlüsselelemente und Grundprinzipien von Kaizen, welche die Grundlagen für die zu erwartenden Ergebnisse bilden, bereitet Ihre Organisation dabei optimal vor. Im Folgenden finden Sie die wichtigsten Fragen als Leitfaden dafür, wie Sie an Ihrem Arbeitsplatz mit dem kontinuierlichen Verbesserungsprozess beginnen:

- Was ist die Ursache des Problems?

Falls eine Firmenkultur schlecht und gleichzeitig veränderungsresistent ist, dann ist es der schlechteste Ansatz Ressourcen in unbrauchbare Problemlösungen zu investieren. Führungskräfte sollten ihre Annahmen darüber, was (oder wer) ihrer Meinung nach falsch ist, überdenken und das Problem durch einen Gemba-Spaziergang und eine Ursachenanalyse genauer untersuchen. Versetzen Sie sich in die Lage, Qualitätsmängel besser zu erkennen, indem Sie persönlich mit den Mitarbeitern kommunizieren und deren Arbeit vor Ort beobachten. Denken Sie daran, nicht vorschnell zu kritisieren, Fehler zu suchen und einzelne Mitarbeiter zu beschuldigen. Nehmen Sie sich stattdessen die Zeit, den realen gegenwärtigen Arbeitsalltag im Betrieb genau zu studieren.

2. Wie können wir die Ursache des Problems angehen?

Eine der einfachsten Problemlösungstechniken ist die 5-Whys-Analyse. Sie erlaubt es die Ursache eines Problems schnell zu ermitteln und effektiv Lösungen zu formulieren, die ein erneutes Auftreten verhindern. Auf Basis der kreativen Lösungsvorschläge Ihrer Mitarbeiter angereichert mit wertvollen Beobachtungen aus dem Arbeitsumfeld können Sie als Manager kostengünstige und gleichzeitig hochwertige Verbesserungen umsetzen, die mit den Qualitätszielen Ihres Unternehmens übereinstimmen.

3. Werden die Veränderungen konsequent, von allen und in allen Bereichen durchgeführt?

Das Management zeigt sein Engagement für eine kontinuierliche Verbesserung, wenn es kleine, inkrementelle Veränderungen sofort in Angriff nimmt und langfristig wirksame Initiativen durchführt. Machen Sie vor, wie es geht, indem Sie persönlich Ihre Arbeitsweise anpassen und die Auswirkungen auf die Qualität Ihrer Arbeit beobachten. Kaizen ist für alle da – nicht nur für die einfachen Mitarbeiter – und sollte überall stattfinden, nicht nur in der Werkstatt. Sparen Sie Zeit und Geld für die manuelle Überwachung an verschiedenen Standorten und auf allen Unternehmensebenen, indem Sie das Kaizen-Management zentralisieren.

4. Welche Auswirkungen haben unsere Bemühungen um kontinuierliche Verbesserung?

Einzelpersonen neigen dazu, die Umsetzung von Kaizen aufzugeben, weil sie den Unterschied, den ihre scheinbar unbedeutenden Maßnahmen im gesamten Unternehmen bewirken, nicht sofort sehen oder spüren. Der A3-Bericht (oder auch der 8D-Bericht) sind dabei ideale Dokumente für die Weitergabe an die Mitarbeiter, da sie die Wirksamkeit der durchgeführten Änderungen messen und somit die Auswirkungen von Kaizen-Initiativen effektiv vermitteln. In der Regel führt eine richtig durchgeführte kontinuierliche Verbesserung zu positiven, dauerhaften Ergebnissen, die für das gesamte Unternehmen einen erheblichen Mehrwert darstellen. Behalten Sie die wirkungsvollsten Lösungen im Auge, um festzustellen, welche Maßnahmen Ihr Unternehmen stoppen bzw. neu dazu nehmen oder fortsetzen sollte.

5. Wie können wir uns weiter verbessern?

Der Weg der kontinuierlichen Verbesserung ist nicht von einer perfektionistischen Haltung geprägt, sondern von dem Wunsch nach Wachstum – sowohl persönlich als auch auf dem Unternehmensniveau. 50 % der Verbesserungsziele erreicht zu haben, ist schon einmal sehr gut. Feiern Sie deshalb den Erfolg, aber hören Sie nie auf, sich zu verbessern. Gehen Sie proaktiv an die Lösung von Problemen am Arbeitsplatz heran, denn Kaizen ist ein konstanter Prozess. Der Kaizen-Zyklus zielt darauf ab, durch jahrelange kontinuierliche Verbesserungen immer wieder wegweisende Innovationen hervorzubringen.

Siehe auch:

Dokumente und Downloads:

- keine Dokumente zum Download verfügbar.

Literatur:

- Literatur Radar 2018 (zum Beitrag)

- Einführung in das Management von Geschäftsprozessen: Six Sigma, Kaizen und TQM (verfügbar auf Amazon.de)

- Six Sigma vs. Kaizen – Eine vergleichende Gegenüberstellung

Quellen und Einzelnachweise:

- Das Erfolgsgeheimnis der Toyotaproduktion, Shigeo Shingo 1993

- Business-Wissen: Kaizen

Weblinks:

Wissendatenbank-Partner und Autoren:

Autoren:

- Michael Durst (Xing-Profil)

- Sascha Hertkorn

- Christopher Eischer

- Nico Schweisser