Digitalisierung in der produzierenden Industrie des Mittelstandes ist mehr als nur ein Trend. Angebunden an ein unternehmensweites Prozessmanagement ist sie die Voraussetzung, um flexibel auf wechselnde Marktanforderungen reagieren zu können. Insbesondere der Einsatz der modernen BPM-Technologie (Business Process Management) in den Fertigungsprozessen hebt die Potenziale der Digitalisierung, in denen Geschäftsprozesse softwaregestützt betrachtet, analysiert, angepasst, modelliert und überwacht werden. Intelligente und vernetzte Methoden, Verfahren und Werkzeuge die entlang durchgehender bereichsübergreifender Prozesse die Wertschöpfung digitalisieren, ermöglichen für das Unternehmen eine schnellere, kostengünstigere, qualitätstreuere und flexiblere Fertigung. Dies erhöht die Wettbewerbsfähigkeit in einem immer globaler werdenden Marktumfeld.

“Business Process Management-Prozesse enden nicht im Büro, sondern setzen sich in den Werkstätten, Produktionsabteilungen, Fertigungsmaschinen, Logistikabteilungen und Onlineshops des produzierenden Gewerbes fort”, sagt Björn Richerzhagen, Geschäftsführer der Minautics GmbH mit Sitz in Berlin, der u.a Beratung für modellbasiertes Prozessmanagement für seine Kunden bietet. Er deutet damit das Szenario an, dass sich jeden Tag, auch im Mittelstand millionenfach wiederholt. Der Fertigungsingenieur spricht von Prozessautomatisierung in der Produktion. Dafür erstellt er Arbeitspläne, Materiallisten, Artikelstrukturen, programmiert Maschinensteuerungen u.v.m.. Der IT´ler spricht hingegen von Workflows oder Service-Orchestrierung, in denen er die Prozesse koordiniert und zwischen den verschiedenen services interagiert . Zwei aufeiander prallende Welten, die Konflikte mit sich bringen können. Das muss nicht sein, wenn die individuellen Geschäfts- und Fertigungsprozesse digitalisiert werden.

In der produzierenden Industrie kommt Workflowautomatisierung bisher fast nur in kaufmännischen Supportprozessen wie Rechnungswesen, Personal oder Einkauf zum Einsatz. Das hilft, die Gemeinkosten zu drücken – einen wirklichen Marktvorteil gewinnen produzierende Unternehmen aber nur, wenn sie die Produktion flexibilisieren, beschleunigen oder skalieren. In Produktionsprozessen ist Automatisierung mit Workflow- Engines bisher Neuland.

Bisher sind übergreifende Betrachtungen von Workflows noch die Ausnahme. Diese enden aber nicht an der Büro-Tür, sondern setzen sich fort in den Werkstätten, Produktionsabteilungen und Fertigungsmaschinen. Wer dies versteht, kann die Potenziale der Digitalisierung für die Industrie richtig nutzen. Die Minautics GmbH hat einen Prototypen entwickelt, der die Integration von kaufmännischen Workflows im Vertrieb, in der Planung, den eigentlichen Produktionsprozessen und der Abrechnung zeigt.

Ein erster Schritt in die Digitalisierung

Es klingt wie eine Selbstverständlichkeit, aber der erste Schritt in Richtung Digitalisierung beginnt mit der Kenntnis über die eigene Tätigkeit bzw. die eigenen Prozesse. In vielen Unternehmen existieren zwar Prozessbeschreibungen, aber diese sind meist nicht durchgängig und detailliert, sondern befriedigen eher das Interesse des Managements oder der Auditoren. Es bedarf zunächst einer detaillierten Aufnahme der relevanten Prozesse. Aber welche davon sind eigentlich relevant? Die Antwort auf diese Frage ergibt sich in der Regel aus der strategischen Zielsetzung bzw. Positionierung des Unternehmens. Hilft ein digitaler Rechnungsprozess erfolgreicher zu werden? Ja, vielleicht für eine Rechnungsdienstleister. Klassische Produktionsunternehmen haben ihre wettbewerbsdifferenzierenden Vorteile in der Regel jedoch in den Produktionsprozessen umgesetzt. Die Digitalisierung eines Rechnungsprozesses verfolgt da eher dem Ziel der Kostenreduktion. Ein Alleinstellungsmerkmal am Markt ist da wahrscheinlich nicht abzuleiten. Wie können nun also Produktionsprozesse digital transformiert werden? Denn Digitalisierung ist meist eine hohle Phrase, hinter der häufig eine Methode fehlt.

Die IT hat in den letzten zehn Jahren im Themenfeld BPM einige sehr interessante Technologien und Standards entwickelt. Allen voran ist die Verbreitung der Modellierungssprache Business Process Model and Notation, kurz BPMN (Öffentlicher OMG-Standard), zu nennen, die nicht nur eine grafische Darstellung von Prozessen ermöglicht und somit Analysen vereinfacht und Transparenz schafft. Die Object Management Group ist ein Konsortium, das sich mit herstellerunabhängiger systemübergreifender und objektorientierter Programmierungbechäftigt. BPMN kann dabei auch für die Prozessautomatisierung genutzt werden. Es existieren Softwarekomponenten, die BPMN interpretieren können und auf diese Weise Prozesse automatisieren. Diese Softwarekomponenten lassen sich als Process Engines oder Workflow Engines klassifizieren und gehen aber über die Funktionalitäten der Workflow-Software zur Jahrtausendwende hinaus. Sie können nämlich nicht nur Vorgänge digital von einem Mitarbeiter zum anderen weiterleiten. Heutzutage werden Process Engines auch genutzt, um technische Schnittstellen (Services) zu orchestrieren, Regeln auszuführen und große Mengen an Daten entlang des Prozesses zu transportieren. Je nach Bedarf und Möglichkeit erfolgt so die Überführung manueller Tätigkeiten in die Dunkelverarbeitung oder die konsequente prozessgetriebene Unterstützung von Aufgaben für Wissensarbeiter.

Das Themenfeld BPM hat sich in den vergangenen Jahren vorwiegend auf den Dienstleistungsbereich konzentriert, so dass heute fast keine Bank, keine Versicherung, kein Telekommunikations-Dienstleister mehr ohne BPM-Technologie für ihre tausendfach ausgeführten Prozesse mehr auskommt. Diese Technologie hat durch zahllose OpenSource-Projekte einen sehr hohen Reifegrad erreicht und öffentliche Standards etabliert, welche herstellerunabhängig genutzt werden können.

Wendet sich die Industrie diesen Standards zu, löst sie sich aus dem Vendor-Lock-In (die enge Kundenbindung an Produkte/Dienstleistungen) vieler Hersteller und erhält ihre Flexibilität zurück. Damitkann sie Büro-Prozesse und Produktions-Prozesse auf bisher ungeahnte Weise integrieren und so die wahren Potenziale der Digitalisierung heben. Eine Lösung in der Digitalisierung, die endlich große Vorteile ermöglicht und nicht lediglich die nächste Digitalisierungssau durch das Dorf treibt. Der Begriff Business Process Management scheint vor diesem Hintergrund nicht mehr zuzutreffen, da es suggeriert nur die kaufmännischen Prozesse zu betrachten. Es ist nunmehr vom allgegenwärtigen Process Management (Ubiquitous Process Management) zu reden, denn Prozesse überspannen nicht nur kaufmännische und Produktions-Prozesse, sondern setzen sich fort im Themenfeld „Internet of Things“ sowie in damit einhergehenden Serviceangeboten und Datenanalysen.

Doch all diese Technologie hat für das Unternehmen wenige Vorteile, wenn die eigenen Prozesse unbekannt und der avisierte Nutzen nicht klar ist.

Analyse von Produktionsprozessen

Vielfach zitiert wurde Thorsten Dirks, CEO der Telefonica Deutschland. Seine Erkenntnis zur Digitalisierung von Prozessen lautet:

“Wenn sie einen Scheißprozess digitalisieren, dann haben sie einen scheiß digitalen Prozess.”

Produktionsprozesse sind daher zunächst auf ihre Wertschöpfung zu analysieren bzw. alle nicht-wertschöpfenden Tätigkeiten – sofern möglich – zu eliminieren. Sollte es dabei wirklich einen stabilen standardisierbaren Prozess geben, kann dieser beschrieben werden und funktionsübergreifend, also Ende-zu-Ende, administrative und produzierende Abteilungen überbrücken. Ein nicht zu unterschätzender Ressourcen-Vorteil. Solche Beschreibungen nimmt man idealerweise mittels BPMN vor, da sie als Grundlage für die spätere IT-Umsetzung der Prozessautomatisierung genutzt werden können (siehe oben).

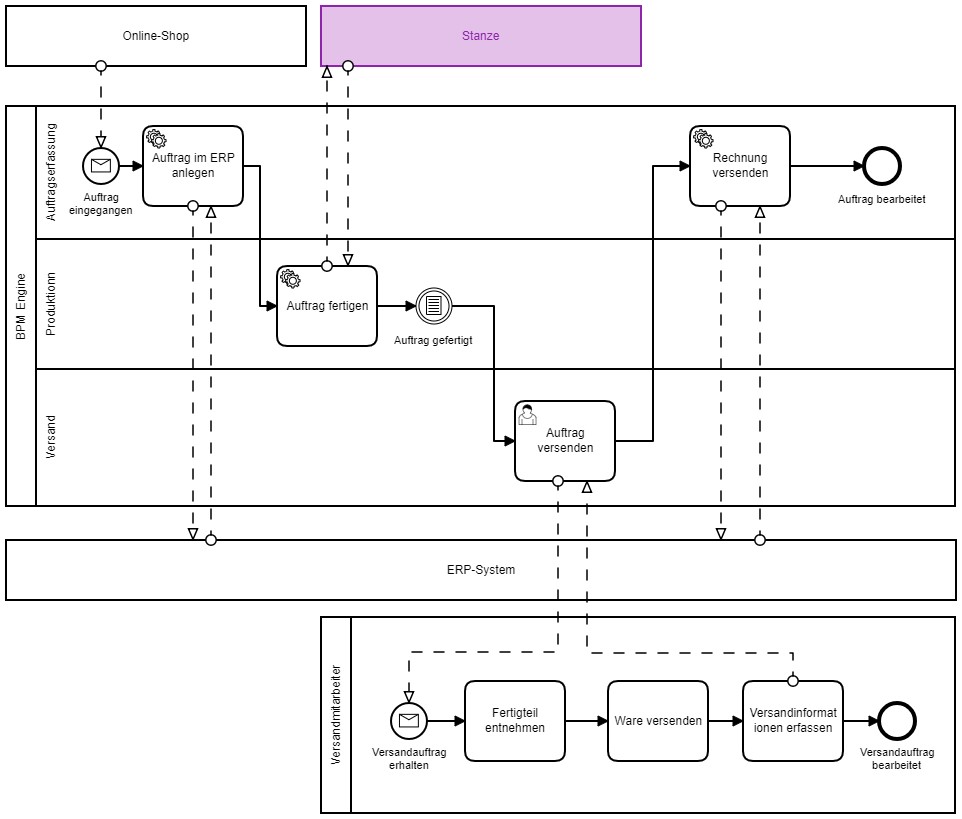

Der Ende-zu-Ende-Prozess (vereinfacht)

Beispielhaft und stark vereinfacht, wird im Folgenden ein weit verbreiteter Prozess skizziert. Er beginnt mit einer Bestellung in einem Webshop, der entsprechende Auftrags- und Produktionsdaten in einem ERP-System anlegt, in der Produktion im Nachgang eine Maschine ansteuert, einem Versandmitarbeiter den Versand überlässt und einen automatisierten Rechnungsversand initiiert. Damit endet der Prozess. Warum sieht dieses Beispiel so aus? Das Beispiel soll den Rahmen dieses Beitrages nicht sprengen. Und dennoch sollte die Interaktion verschiedener, bislang häufig isoliert betriebener IT-Lösungen (Webshop, ERP-System) im Prozess verdeutlicht werden. Ebenso ist in diesem Beispiel die Fertigungsmaschine (in diesen Fall eine Stanze) in den Prozess eingebunden (“Auftrag fertigen”). Und auch die Einbindung von Mitarbeitern ist nach wie vor möglich, wenngleich man zukünftig überlegen kann, wie auch diese Tätigkeiten durch Maschinen und Roboter ersetzt werden können.

Prozessstart

Zu Beginn sollte überlegt werden, wie der Prozesszuschnitt aussehen soll. Die zentrale Frage ist also, wo beginnt und endet mein Prozess. Dies ist unternehmensindividuell festzulegen. Große Unternehmen erwarten ihre Auftragseingänge per EDI (Electronic Data Interchange) und andere vertreiben sie über die eigene Website. In unserem Beispiel warten wir auf ein bestimmtes Ereignis, nämlich den Eingang einer Bestellung in einem Webshop. Welches System eingesetzt wird, ist dabei zweitrangig. Es gilt vielmehr eine entsprechende Ereignisüberwachung zu realisieren. Technisch sind hierbei mehrere Wege denkbar. Entweder hat das System entsprechende Schnittstellen, so dass mittels Web-Hook (nicht -standartisiertes Verfahren zur Kommunikatio von Servern ) oder einem Trigger (Funktion mehrerer Datenbankmanagementsysteme) ein Signal an den Prozess geschickt werden kann.

Es ist aber auch denkbar, auf Datenbankebene den Auftragseingang (Abschluss eines Warenkorbes; Eingang der Orders-Message) zu überwachen. Hierzu kann man mittels regelmäßiger zeitlicher Abfragen in der Datenbank den Eingang von neuen Bestellungen abfragen oder datenbankspezifische Prozeduren triggern den Prozess.

Produktionsplanung und -steuerung

In den meisten Unternehmen wird Planungssoftware eingesetzt. Diese Komponente ist sinnvoll, um die Ressourcen der Produktion effizient zu steuern. Sogenannte ERP-Systeme (Enterprise-Ressource-Planning) unterstützen dabei auf vielfältige Art und Weise unternehmerische Aufgaben, Ressourcen wie Kapital, Personal, Betriebsmittel, Material und Informations- sowie Kommunikationstechnik im Sinne des Unternehmenszwecks rechtzeitig und bedarfsgerecht zu planen und zu steuern. Aus diesem Grund wird im genannten Beispiel der eingegangene Auftrag im ERP-System erfasst. In der Praxis wird diese Datenübertragung häufig durch “Abtippen” realisiert. Im Rahmen der Prozessautomatisierung wird hier eine entsprechende Schnittstelle des ERP-Systems genutzt, um Dateninkonsistenzen zu vermeiden.

Anmerkung: In den Fällen, in denen keine technischen Schnittstellen vom ERP zur Verfügung gestellt werden, stellt sich die Frage, wie dennoch die manuelle Datenübertragung vermieden werden kann. Technologien, wie RPA (Robotics Process Automation) stellen hier zufriedenstellende Werkzeuge zur Verfügung, die ebenfalls in die Automatisierungsrealisation eingebunden werden können.

Maschineneinbindung

Fertigungsprozesse setzen sich häufig aus manuellen und maschinellen Tätigkeiten zusammen. Beispielhaft wurde im genannten Beispiel eine Stanze eingebunden, welche von einer Speicherprogrammierbaren Steuerung (SPS S7 …) gesteuert wird. Basierend auf den aus dem ERP-System stammenden Produkt- und Fertigungsinformationen werden in Abhängigkeit vom bestellten Produkt die folgenden Parameter an die SPS übergeben. Dazu werden die Kommunikationsprotokolle vom Internet (z.B. RestAPI) und SPS (z.B. Profinet) verwendet.

- Stanzentyp

- Anpressdruck

- Objektabmessungen

- u.a.

Diese Stanze ist nur ein Beispiel. Es können auch andere Maschinen und durchaus mehrere Machinen in den Prozess eingebunden werden. Parametrisierbare,umformende, additive und subtraktive Verfahren eignen sich insbesondere für durchgehend digitalisierte Produktionsprozesse. Es ist offensichtlich, dass eine gute Stammdatenqualität nötig ist, um die Prozesse optimieren zu können.

Prozessbeteiligte

Im Beispiel wurde ein menschlicher Prozessbeteiligter eingebunden, der den Auftrag versenden soll, nachdem die Stanze den Fertigungsvorgang beendet hat. Der Mitarbeiter erhält – prozessgetrieben – zur richtigen Zeit im Prozess eine Aufgabe, nämlich den fertigen Artikel zu entnehmen und zu versenden. Den Abschluss der Aufgabe quittiert er mit der Eingabe der Versandinformationen wie Paketnummer o.ä.

In der Praxis wird dies ggf. über Scanner oder BDE-Terminals (Betriebsdatenerfassung) geschehen, dem hier aufgeführten Beispiel geschuldet, aber nicht weiter im detaillierten BDE-Stil ausgeführt. Technische Schnittstellen vorausgesetzt, ist die Einbindung aber möglich und auch sinnvoll.

Kaufmännische Transaktion

Nachdem die beauftragte Leistung erbracht und versandt wurde, wird der Prozess im administrativen Bereich fortgesetzt. Dort wird nun die kaufmännische Transaktion, nämlich die Rechnungsstellung, angestoßen und im Beispiel auch elektronisch versendet. Auch hier können EDI-Schnittstellen (Elektronischer Datenaustausch) wie bei größeren Unternehmen genutzt werden.

Voraussetzungen

Einen durchgehenden Funktionsbereiche-überspannenden Ansatz, wie im Beispiel skizziert, lässt sich jedoch nicht ohne Vorarbeiten umsetzen. Es müssen bestimmte Voraussetzungen geschaffen werden. Eine zwingende Voraussetzung ist die detaillierte Kenntnis des Prozesses. Im Rahmen eines Projektes wird ein solcher Prozess (mit wesentlich mehr Details als hier im Beispiel) in Workshops erhoben und auch gleich analysiert.

Darüber hinaus ist das Stammdaten-Management erfolgskritisch. Unsaubere Daten können hier fehlerfreie Prozessdurchläufe verhindern. Deshalb muss häufig zunächst eine organisatorische Lösung entwickelt werden, um die Verantwortung für Stammdaten zuzuweisen.

Hierfür wird noch eine entsprechende Technologie benötigt, die aber am Markt verfügbar ist. Um diese für das Unternehmen nutzbar zu machen, bedarf es jedoch technischer Kompetenzen, die für die Entwicklung und den Betrieb solcher Lösungen wichtig ist. Sind diese intern nicht verfügbar, stehen am Markt entsprechende Dienstleister zur Verfügung, die auch bei der Modularisierung und somit Flexibilisierung der Lösung unterstützen können.

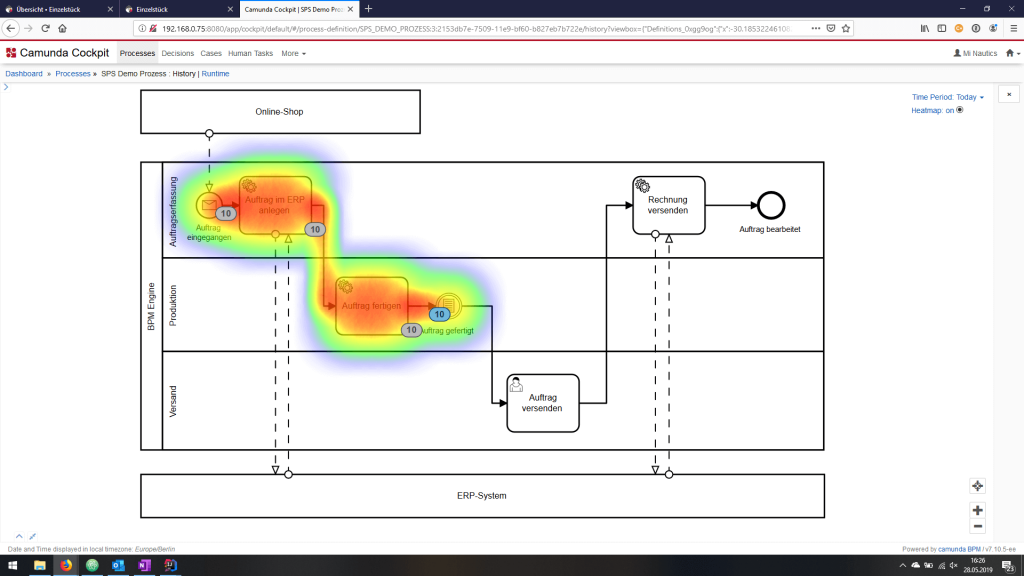

Process-Monitoring

Die durchgehende Prozessautomatisierung, basierend auf einer Process Engine (Anwendung zur Ausführung von Prozessen), macht darüber hinaus auch ein effizientes Prozess-Monitoring möglich.

Dies macht nicht nur die laufenden Prozesse, wie Vorgänge als solches sichtbar, sondern gibt auch wichtige Hinweise auf Engpässe im Prozess. Im obenstehenden Prozess sieht man, dass die Stanze bei „Auftrag fertigen“ offenbar Limitierungen im Prozessdurchsatz verursacht. Hat diese Limitierung dauerhaft Bestand ist zu prüfen, ob beispielsweise die Kapazität ausgeweitet werden kann oder andere Fertigungsverfahren ergänzend eingesetzt werden können. Letzteres würde sicher eine Prozessvariante begründen.

Zusammenfassung

Intelligente und vernetzte Methoden, Verfahren und Werkzeuge, die entlang durchgehender bereichsübergreifender Prozesse die Wertschöpfung digitalisieren, ermöglichen eine schnellere, kostengünstigere, qualitätstreuere und flexiblere Fertigung im Unternehmen. Dies erhöht die Wettbewerbsfähigkeit in einem immer globaler werdenden Marktumfeld.

Die Anwendung von Modellierungssprachen, wie beispielsweise die BPMN (Business Process Model and Notation/Geschäftsprozessmodell und -notation) sichern bei zunehmender Technisierung die Transparenz im Prozess. Methoden und Werkzeuge des Prozessmanagements können so zum Erreichen der strategischen Ziele angewandt werden und dienen als Grundlage für weitere Digitalisierungsvorhaben und Prozessverbesserungen.

Softwarekomponenten wie Process Engines ermöglichen dazu ein Business IT Alignment (fortlaufende gegenseitige Abstimmung von Geschäftsbereichen auf strategischer, taktischer und operativer Ebene) und stellen sicher, dass implementierte Lösungen sich an den marktdifferenzierenden Prozessen orientieren (und nicht umgekehrt). Außerdem ermöglichen sie schnellere Anpassungen, da Prozessänderungen reduzierte Implementierungsaufwände erzeugen und kritische Abhängigkeiten transparent werden.

Auch unternehmensübergreifende Prozesse (im Sinne der Netzwerk-Ökonomie bzw. Produktionsnetzwerken) können auf diese Art und Weise koordiniert und realisiert werden.

Die digitale Fertigung oder „Industrie 4.0“ muss sich als Voraussetzung zunächst mit den wertschöpfenden Prozessen beschäftigen. Überlegungen zu BigData Analytics, Internet of Things und andere Schlagworte können sich daran anschließen.